- TELÉFONO:

+86-574-63269198

+86-574-63261058

- FAX:

+86-574-63269198

+86-574-63261058

- CORREO ELECTRÓNICO:

- DIRECCIÓN:

Zona industrial de Henghe Ningbo, Zhejiang, China.

- SÍGANOS:

Content

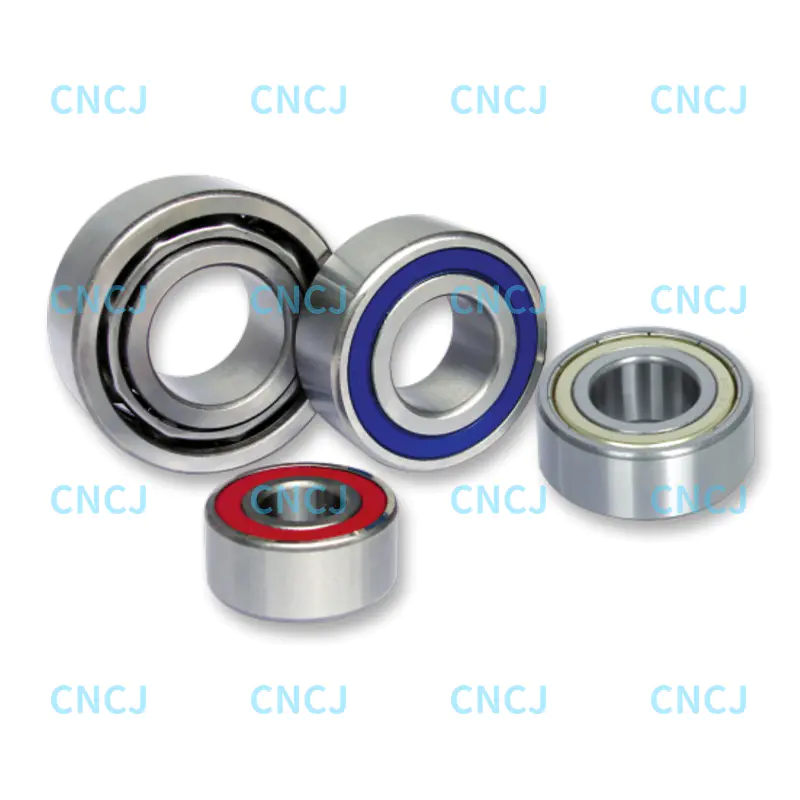

El mundo de la maquinaria industrial suele estar oculto al ojo del consumidor medio, pero sigue siendo la columna vertebral de la vida moderna. Desde los motores eléctricos que alimentan los electrodomésticos hasta las enormes cajas de engranajes de las turbinas eólicas, todo depende de la suave rotación de ejes y engranajes. En el corazón de esta armonía mecánica se encuentra un componente crítico que ha experimentado importantes avances tecnológicos en los últimos años: los rodamientos de bolas de contacto angular de dos hileras.

Si bien estos componentes pueden parecer simples anillos de metal llenos de bolas de acero, representan la cima de la ingeniería mecánica. Los cambios recientes en el panorama de fabricación han puesto un enfoque renovado en estos rodamientos específicos, ya que las industrias exigen velocidades más altas, mayores capacidades de carga y vidas útiles más largas sin aumentar la huella de sus máquinas.

Para entender por qué estos rodamientos dominan actualmente el ciclo de noticias industriales, primero hay que entender qué los hace únicos. En las configuraciones de maquinaria tradicional, los ingenieros a menudo tenían que usar dos rodamientos de una sola hilera colocados uno al lado del otro para manejar cargas pesadas desde múltiples direcciones. Esto ocupaba un espacio valioso y requería una alineación precisa, a menudo difícil.

El diseño integrado de doble fila resuelve este problema colocando dos juegos de bolas dentro de un único anillo interior y exterior. Este enfoque "dos en uno" proporciona varios beneficios inmediatos:

Ahorro de espacio: al fusionar dos rodamientos en una sola unidad, los fabricantes pueden diseñar máquinas más pequeñas y compactas.

Rigidez: La geometría interna está diseñada para que las filas de bolas actúen entre sí, creando un rodamiento muy "rígido" que resiste la inclinación y el bamboleo.

Instalación simplificada: manipular un componente en lugar de dos reduce el riesgo de errores de ensamblaje, que es una de las principales causas de fallas tempranas de la máquina.

En el mundo de la física, las piezas móviles están sujetas a dos tipos principales de fuerzas: cargas radiales (empujando hacia abajo o hacia afuera desde el centro) y cargas axiales (empujando a lo largo del eje). Muchos rodamientos son buenos manejando uno u otro, pero pocos destacan en ambos simultáneamente.

El diseño de contacto angular presenta pistas de rodadura en los anillos interior y exterior que se desplazan entre sí en la dirección del eje del rodamiento. Esto significa que la carga se transmite de una pista a otra en un ángulo específico. Debido a que la versión de doble hilera presenta estos ángulos en direcciones opuestas, el rodamiento puede soportar fuertes cargas axiales o de "empuje" tanto desde la izquierda como desde la derecha, todo mientras soporta un gran peso radial.

Esta versatilidad es la razón por la que estos rodamientos se han convertido en el "estándar de oro" para aplicaciones como bombas centrífugas, donde el fluido giratorio crea una presión axial constante, y bujes de automóviles, que deben soportar las fuerzas laterales de un automóvil que gira en una esquina.

Una de las principales razones por las que estos rodamientos están en los titulares hoy en día no es sólo su forma, sino también los materiales con los que están hechos. La metalurgia moderna ha permitido la creación de acero ultralimpio. Al reducir las impurezas en el metal, los fabricantes han reducido drásticamente las "picaduras" y la fatiga que normalmente matan un rodamiento con el tiempo.

Además, las últimas versiones de estos rodamientos cuentan con tecnologías de sellado avanzadas. En el pasado, los rodamientos fallaban a menudo porque se escapaba grasa o entraba polvo y agua. Las versiones actuales de alto rendimiento utilizan "sellos de contacto" hechos de caucho sintético que actúan como una fortaleza. Estos sellos están diseñados para mantener una barrera perfecta incluso cuando el eje gira a miles de revoluciones por minuto, asegurando que la lubricación interna dure toda la vida útil de la pieza.

"El objetivo es 'configúrelo y olvídese'", afirma un consultor líder en mantenimiento industrial. "Las empresas ya no quieren detener la producción cada seis meses para reengrasar un rodamiento. Quieren componentes que puedan sobrevivir cinco años de funcionamiento continuo sin ser tocados".

A medida que el mundo gira hacia la energía sostenible, la demanda de componentes mecánicos eficientes se ha disparado. En el sector de la energía eólica, por ejemplo, las cajas de cambios y los generadores necesitan rodamientos que puedan soportar ráfagas de viento impredecibles y condiciones climáticas extremas.

Debido a que la configuración de doble fila ofrece una rigidez tan alta, se utiliza cada vez más en los sistemas auxiliares de las turbinas eólicas. Al reducir la fricción interna, estos cojinetes garantizan que una mayor parte de la energía cinética del viento se convierta en electricidad en lugar de perderse en forma de calor.

De manera similar, en el mercado de vehículos eléctricos (EV), cada gramo de eficiencia cuenta. Los ingenieros buscan rodamientos que ofrezcan una baja "resistencia a la rodadura". Cuanto más fácilmente giren las ruedas y el motor, más lejos podrá viajar el coche con una sola carga. La fabricación de alta precisión de estas unidades de contacto angular está ayudando a los fabricantes de vehículos eléctricos a aprovechar más sus paquetes de baterías.

Quizás el avance más interesante en este campo sea el avance hacia la rotación "inteligente". Como parte del movimiento Industria 4.0, algunos rodamientos de doble hilera de alta gama ahora están equipados con sensores que monitorean la temperatura, la vibración y la velocidad en tiempo real.

En lugar de esperar a que una máquina se averíe, estos sensores envían datos a la nube. Luego, los algoritmos de IA pueden predecir exactamente cuándo un rodamiento comienza a desgastarse, lo que permite a la fábrica programar el mantenimiento durante una pausa planificada. Este "mantenimiento predictivo" puede ahorrar a las empresas millones de dólares en tiempos de inactividad evitados.

Incluso sin sensores, el avance hacia diseños "libres de mantenimiento" es una tendencia importante. Muchos de estos rodamientos ahora se suministran "engrasados de por vida". Esto significa que la cantidad exacta y correcta de lubricante de alto rendimiento está sellada en el interior en la fábrica, lo que elimina el riesgo de que un técnico utilice la grasa incorrecta o llene demasiado el rodamiento, ambas causas comunes de falla.

Es fácil perderse en la jerga técnica de la metalurgia y los vectores de carga, pero para el usuario final todo se reduce a la confiabilidad y el costo. Cuando falla un cojinete en una bomba de agua municipal, un vecindario pierde agua. Cuando falla un rodamiento en una planta procesadora de alimentos, es posible que haya que desechar miles de dólares en producto.

La evolución de estos componentes de doble fila tiene como objetivo fundamental la tranquilidad. Al proporcionar una solución más rígida, duradera y compacta que los pares tradicionales de una sola fila, permiten a los diseñadores superar los límites de lo que las máquinas pueden hacer. Ya sea que se trate de una máquina CNC de alta velocidad que talla un implante médico o de una bomba de alta resistencia que mueve productos químicos, la estabilidad proporcionada por esta geometría específica es insustituible.

Al mirar hacia el futuro de la fabricación, la tendencia es clara: más pequeña, más rápida y más inteligente. el Rodamientos de bolas de contacto angular de doble hilera son un perfecto reflejo de esta tendencia. Toman un problema complejo (apoyar fuerzas desde múltiples direcciones en un espacio reducido) y brindan una solución elegante e integrada.

Si bien pueden no ser tan llamativos como una nueva actualización de software o un nuevo y elegante diseño de vehículo, estos rodamientos son literalmente las ruedas del progreso. A medida que la ciencia de los materiales continúa mejorando y las tolerancias de fabricación se vuelven aún más estrictas, estos componentes seguirán reduciéndose de tamaño mientras crecen en importancia, asegurando que las máquinas en las que depende nuestra sociedad sigan girando, día y noche, sin problemas.